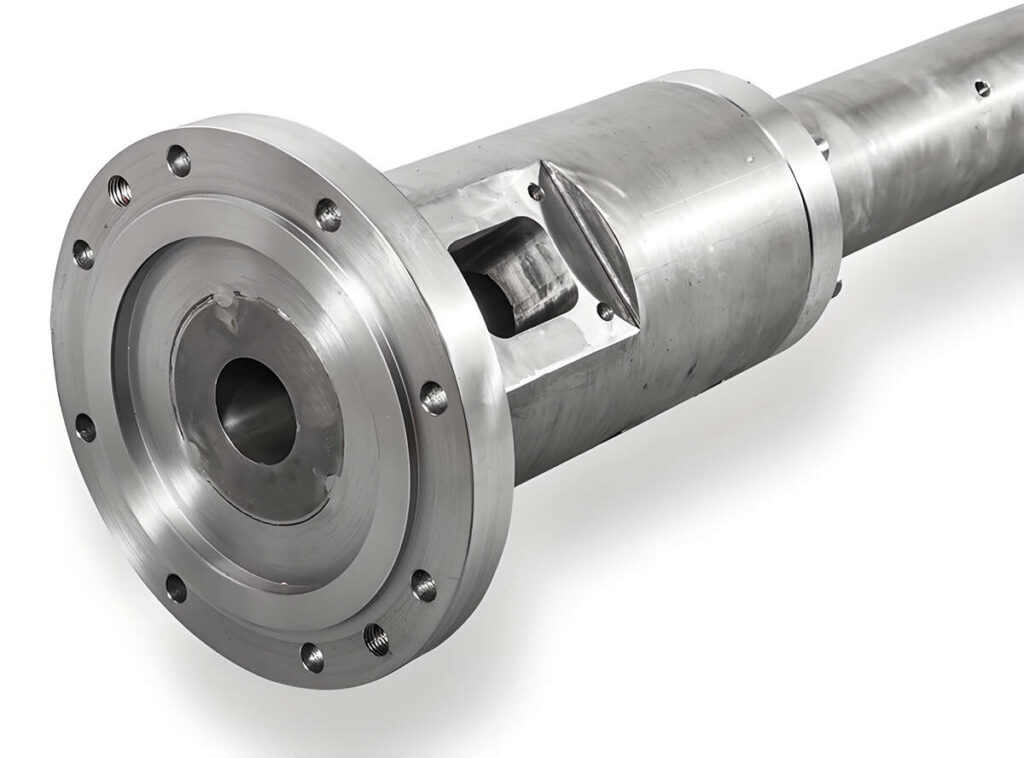

それぞれのプラスチックには理想的な可塑化温度範囲があり、押出機のスクリューバレルの加工温度はこの温度範囲に近くなるように制御する必要がある。粒状プラスチックはホッパーからバレルに入り、まず供給部に到達する。供給部ではどうしても乾燥摩擦が発生する。これらのプラスチックが十分に加熱されず、不均一に溶融すると、バレル内壁やスクリュー表面の摩耗が大きくなりやすい。同様に、圧縮部と均質化部でも、プラスチックの溶融状態が乱れて不均一になると、摩耗が早くなります。スクリューはバレル内で回転し、材料と両者の摩擦によって、スクリューとバレルの作業面が徐々に摩耗します。スクリューの直径は徐々に小さくなり、バレルの内孔の直径は徐々に大きくなります。このようにして、スクリューとバレルの間の直径の一致する隙間は、両者が徐々に摩耗するにつれて少しずつ大きくなる。しかし、バレル前方のヘッドとマニホールドの抵抗は変わらないため、押出材料が前進する際の漏れ流量が増加する、つまり、直径隙間から供給方向へ流れる材料量が増加する。その結果、プラスチック機械の出力が低下する。この現象は、バレル内での材料の滞留時間を長くし、材料の分解を引き起こす。ポリエチレンの場合、分解によって発生する塩化水素ガスがスクリューやバレルの腐食を促進する。

速度を適切に調整する必要がある。というのも、プラスチックの中には、ガラス繊維や鉱物、その他のフィラーといった強化剤が添加されているものがあるからだ。これらの物質が金属材料に与える摩擦は、溶融プラスチックのそれよりもはるかに大きいことが多い。このようなプラスチックを射出成形する際、回転数を上げて成形すると、プラスチックへの剪断力が増すと同時に、強化剤によって千切れた繊維が多く発生する。細断された繊維の先端は鋭利になり、摩耗力が大幅に増加する。無機鉱物が金属表面を高速で滑るとき、その削り取り効果は小さくない。材料が均一に可塑化されていないか、金属異物が混入しているため、スクリューのトルクが急激に増加する。このトルクがスクリューの強度限界を超え、スクリューがねじれる。これは従来にない事故被害である。